我國專用汽車工業(yè)起步于20世紀50年代,經過近70年的發(fā)展,廣泛應用于國民經濟的各個領域,是國民經濟發(fā)展和增長的重要保障。廣義的專用汽車,即包含廂式汽車、罐式汽車、專用自卸汽車、 起重舉升汽車、倉柵汽車、特種結構汽車、普通自卸汽車和半掛車八大類產品。

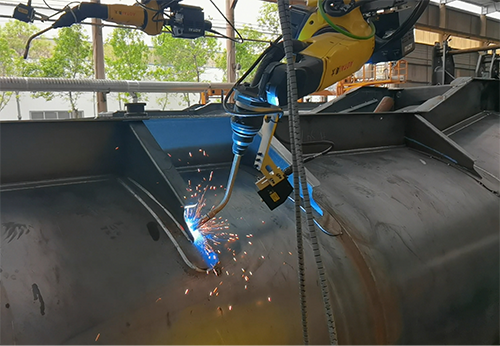

近五年來,我國專用車行業(yè)發(fā)展突飛猛進,產銷量每年呈現正增長,廂式運輸車和半掛表現尤為突出,為努力打造專用車產品質量的新高度,助力專用汽車行業(yè) “產線升級”,本文主要針對專用車的焊接工藝做精焊接、強智造!

1. 自卸車生產痛點及方案

生產訂單的多樣化,多品種小批量;

現有工藝水平較差,零件折彎機下料精度差,人工點焊組對容易引起二次累計誤差;

焊接質量不穩(wěn)定;

人工成本逐年增加;

買方部分客戶有高質量機器人焊接需求;

利用創(chuàng)想智控焊縫跟蹤器的參數化編程,輸入工件尺寸自動生成程序,激光尋位&接觸尋位定位工件偏差。

2. 罐車生產痛點及方案

工件尺寸變化較多,種類繁雜(車架、抗角)

手動示教編程困難時間長(車架、抗角)

工件是曲面構成,自動焊接定位困難(抗角)

普通尋位功能在特殊焊縫中使用受限;(抗角)

流水線生產,需適應原有現場情況;

參數化編程,輸入工件尺寸自動生成程序,激光尋位,檢測錯邊,無縫對接等焊縫特征。

3. 攪拌罐生產痛點及方案

內隔板螺旋線通過人工劃線點焊,位置有偏差;

焊接過程有熱變形;

外環(huán)縫組對縫隙高低不平,有錯邊;

縫隙拼裝緊,無法機械跟蹤;

加裝激光焊縫跟蹤器,可有效解決客戶焊接過程中熱變形,焊接外環(huán)縫時,客戶以實時記錄監(jiān)測數據進行多層多道焊接。